釜残溶剂回收固化处理技术

SuoFu Machinery共轴乳化搅拌机在纳米级碳酸钙合成中的应用

1、引言

碳酸钙是重要的无机粉体产品,广泛用于塑料、橡胶、造纸、涂料、密封胶、油漆、油墨等行业。近年来,随着国内微细化及表面处理技术的进步,使碳酸钙产品向专用化、精细化、功能化方向发展,特别是纳米碳酸钙产品,因为其独特的功能性特性,应用于诸多领域。

纳米级碳酸钙的生产过程较为复杂,并不是像某些人想象的几个方程式那么简单。经常有人跟我说,轻质碳酸钙的生产很简单嘛,就那么几步工序,比做水泥的工序还简单呢。如果从物理的角度来看化学,是很简单的。不过,当你一旦入门,研究到轻质碳酸钙生产过程的每一个化工单元的时候,你才会感觉到原来是复杂的:石灰石烧制的好坏直接影响着石灰的活性度和烧成率,影响着产品的游离碱、流动性、吸油量、稠度等应用性能;石灰消化反应的好坏直接影响着浆液的细腻程度、PH值、游离碱、晶体的均匀性等产品质量;特别是碳化过程,存在Ca(OH)2-CO2-H2O等固液气的多相体系,其反应过程包含有气、液、固的相互作用,存在着物理、化学的变化。反应物的浓度、体系的温度和搅拌速度等都直接或间接地影响到CaCO3粒径大小和晶体的形状;改性过程的好坏及干燥、解聚等每一道工序都会影响到产品的应用性能。

2、合成机理简述

精石灰乳与窑气的反应称为精石灰乳的碳化反应。在精石灰乳的碳化反应中主要是精石灰乳中氢氧化钙[Ca(OH)2]与窑气中的二氧化碳[CO2]之间的反应,其次还有精石灰乳中氢氧化镁[Mg(OH)2]与窑气中的二氧化碳[CO2]之间的反应。另外,在碳化反应终点时还伴有所生产的碳酸钙[CaCO3]与窑气中的二氧化碳[CO2]之间的反应。

石灰乳碳化过程中,溶解的氢氧化钙与二氧化碳溶于水生成碳酸的过程属多相反应。多相反应是在相界面上进行的,反应速度与反应物离开界面的过程密切相关。

由于气、液、固三相的存在,根据双膜理论,反应中的传质阻力有:气膜阻力;气-液界面上的液膜阻力;固-液界面上的液膜阻力。

一般认为气膜阻力小,所以整个反应的控制步骤是:通过液膜的氢氧化钙的溶解,或是通过液膜的二氧化碳的吸收。所以液膜阻力制约着碳化过程的速率。

反应界面的位置根据氢氧化钙的溶解度与二氧化碳的吸收速率之差而变化,或者根据溶液中氢氧化钙浓度和二氧化碳流量的相对供给量之差而异。若前者快则反应界面位置在气-液界面上的液膜之内;若后者快时,将在固-液界面的液膜之内,结晶的析出是在反应界面上发生。

石灰乳碳化过程中,其反应是一个放热反应,主反应平衡时的平衡常数很大,是一个不可逆反应。由热力学中的范特荷夫方程可知,

lnKΘ=-ΔHΘ/RT2+C

方程中C为常数,由于主反应是一个放热反应,ΔH<0,所以温度升高时,平衡常数KΘ减小,平衡向左移动。

另外,由于主反应是一个体积缩小的反应,所以总压增大时其平衡向右移动。

从CaCO3晶核生成机理可以看出,晶核基本上是在瞬间生成,且只发生一次,不多次反复是生成均匀粒子的条件,如果仅仅是生成的晶核长大,就能得到均匀的粒子。为此,要在高度饱和状态下让晶核一下子生成,在过饱和度尽可能低的状态下让晶体成长。

Ca(OH)2碳化合成纳米CaCO3是一个极其复杂的过程,其中涉及气—液—固三相的质量传递、界面离子的吸附和化学反应、晶体的成核、生长与凝并等过程。Ca(OH)2悬浮液碳化反应的物理化学环境,决定着反应的过程特征和合成纳米CaCO3的形态和粒径。

影响石灰乳碳化的因素是多方面的。石灰乳碳酸化反应的多相过程,除受浓度、温度、压力、添加剂等因素影响外、还与相界面及固体的表面状况,表面积大小,形状等因素有关;多相反应过程既然发生于相界面,反应速度也就同反应物移向界面以及产物离开界面的扩散过程相关。

因此,影响碳化反应的条件很多,诸如反应物质的浓度与温度、流量、添加剂的影响等等,这些不在本文的讨论范围。本文就碳化反应过程的搅拌展开讨论。

搅拌是高传质系数、加速固体溶解、阻止悬浮粒子沉淀的重要方法。石灰乳碳化反应时,作用是在气-液、固-液界面上进行的,二氧化碳的传质速率受制于液膜阻力;当反应界面在固-液界面的液膜之内、生成物是难溶物质时,溶液中的微小固体将起晶核作用。生成物将沉积粘附在氢氧化钙表面上,阻碍其溶解;氢氧化钙粒子粘滞性大,在水中易沉淀凝聚;碳酸钙的结晶具有不稳定性,易生成重晶孪晶,凝结成大粒子影响粒子的大小和分散性。因此,必须使用搅拌手段以克服界面阻力,提高传质速率,也使固相粒子悬浮,促进界面溶解扩散,同时破坏碳酸钙结晶粒子凝聚。

搅拌设备在工业生产过程中应用广泛,尤其是化学工业,其作用有:1)使物料混合均匀,2)使气体在液相中很好的分散,3)使固体粒子在液相中均匀的悬浮,4)使不相溶的另一液项均匀悬浮或充分乳化,5)强化相间的传质,6)强化传热。搅拌物料的种类主要指流体,本文研究的流体主要是非牛顿型流体,如低浓度浆液为宾汉性流体,高浓度浆液为涨塑性流体,也涉及一些助剂为牛顿型流体。搅拌的种类很多,有桨叶式、旋桨式、开启涡轮式、圆盘涡轮式、布鲁马金式、分散式、花板孔桨式、框锚式、螺带螺杆式、消泡式等等。不同的用途采用不同的搅拌器。

3 、共轴乳化搅拌机

在搅拌机领域我们经常听到单轴搅拌机,但随着技术的不断发展以及科技的不断进步,共轴搅拌机也应运而生。共轴搅拌机是由两个独立的搅拌器组成,适合不同物质的搅拌,较单轴搅拌机而言,有着显著变化。共轴搅拌机的进步主要体现在:1) 在搅拌的全过程无死角,搅拌质量优越,效率高;2) 传热能力更好,较以往搅拌机有着大幅度的提高;3) 搅拌更具灵活性:搅拌机内部的各个搅拌机配件(搅拌叶、桨叶等)能够实行变速;4) 能够满足多种材质的混合搅拌要求;5) 可以通过夹套、半圆盘管等物质进行传热,传热性能得到进一步提高。

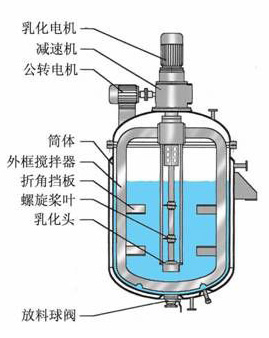

共轴乳化搅拌机将内层设置高剪切乳化头,以适合具有强烈分散和乳化要求的纳米级碳酸钙反应体系,乳化头将氢氧化钙浆液及二氧化碳混合气体从上下两端吸入,反应完成经研磨后从侧面抛出,实现快速反应及破坏碳酸钙结晶粒子凝聚;外部框式搅拌器是一个低速、近壁的推动器,它通过空心轴传动机构与电机相连,搅拌器上设置多层旋桨式搅拌叶片,适合浆液的宏观混合,并起到强化传热的作用。如下图所示:

共轴乳化搅拌机示意图

这种搅拌组合中的高剪切乳化头能高效、快速、均匀地将固相、气相进入到液相中。当外部能量输入时,氢氧化钙及二氧化碳两种物料重组成为均一相,由于转子高速旋转所产生的高切线速度和高频机械效应带来的强劲动能,使物料在狭窄的间隙中受到强烈的机械及液力剪切、离心挤压、液层摩擦、撞击撕裂和湍流等综合作用,形成悬浮液。从而使微溶的固相、液相、气相在相应成熟工艺和适量添加剂的共同作用下,瞬间均匀精细的剪切分散乳化;而框式搅拌上的旋桨叶片将浆液重新混合,然后引入到乳化头的吸入口,经过高频的循环往复,最终得到稳定的高品质纳米级碳酸钙产品。

4、结语

近期,笔者遇到一做硅酮胶客户,据他讲国内的纳米级碳酸钙只做低端胶,高端胶用的纳米级碳酸钙都是从国外进口的,比表面积65-70m2/g,吸油值36左右。这说明了国内产品与国外的差距,我们应该下更多的功夫研究高端的纳米级碳酸钙。笔者抛出此共轴乳化搅拌机只是抛砖引玉,希望更多的人来研究我们的装备,更要研究我们的工艺、助剂,助剂的研发尤为重要。资源是有限的,希望用有限的资源做更好的产品,来服务我们的客户,这样才能适应“新常态”!