新闻中心

News新型液相催化加氢模试系统的介绍

摘要:液相催化加氢技术以其环境友好,产品质量稳定,工艺先进等特点在加氢还原方面有很广阔的应用前景。中试实验数据缺乏是阻碍液相催化加氢技术工业化的主要因素之一。建立了一套近中试规模的液相催化加氢模试系统,设计容积为24L,实验温度可达200℃,压力可达6.4Mpa。该模试系统由主反应器、进样系统、采样系统、催化剂过滤回收系统、加热系统、冷却系统、控制系统组成。模试系统具有以下特点:采用索孚公司专利的自吸式搅拌器,可大幅度提高气液接触表面积,从而提高了反应速率;采样过程采用安全带压采样系统,可以安全、便捷地取得不含催化剂的样品,能够在线跟踪反应物和产物浓度随时间的变化关系;自带催化剂过滤回收系统,可以方便、安全地进行催化剂的回收利用;PLC控制系统可以对反应温度、压力、氢气流量、冷却水流量方便的控制和记录。本模试系统能为液相催化加氢技术的工业化提供重要的动力学和热力学数据。

关键词:液相催化加氢;自吸式搅拌器;动力学;热力学;模试系统

近年来,我国催化加氢技术在开发、推广与使用上都有了重大突破,与传统的铁粉、甲醛、硫化碱、水合阱等还原方法相比,催化加氢一般生成产物和水,不会生成其它副产物(副反应除外),具有很好的原子经济性,是当今科研和生产的世界潮流,使其在工业生产上具有较好的应用前景,是目前实验研究和技术开发的重要领域[1]。

催化加氢反应按反应物料的状态可分为气相催化加氢法和液相催化加氢法,气相催化加氢法是以气态反应物进行的催化加氢还原,实际上为气固反应,此法仅适用于沸点较低,容易气化的化合物的还原。液相催化加氢是在液相介质中进行的加氢还原,一般采用固体催化剂,实质上为气-液-固三相反应。超临界化学工程是当前化工研究的热点[2-3],其中超临界催化加氢反应是近年来才发展起来的新型化工反应过程。在超临界催化加氢反应中,由于突破液相加氢中氢气传质限制,反应速度大大加快,据文献[4]报道,超临界条件下的催化加氢反应速率一般比液相加氢速率高出2个数量级;无需分离过程可直接得到产物,反应更具绿色化学特征;在超临界条件下可打破反应平衡;可大幅度改善催化剂的活性、选择性和稳定性等优点,具有潜在的重要的工业应用价值,受到人们的广泛关注[5-6]。但由于超临界反应的基础研究和应用研究仍处于具体过程的探索和积累阶段,对超临界下的反应机理和动力学过程认识还不够充分,目前尚未见工业化应用的报道。

液相催化加氢不受被还原化合物沸点的限制,适用范围广,液相工艺通过不回收气体来节能,并在反应器内产生较高的时空产率,经济上也较为合理。从工业生产的情况看,液相催化加氢远比气相催化加氢更为广泛,此外,液相催化加氢的设备具有较强的通用性,只要略加调整,便可以用于生产不同的产品,远比气相加氢的应用更具优势。

由于液相催化加氢中试规模的实验数据比较缺乏,已成为阻碍液相催化加氢技术工业化的主要因素之一,本文在简述常见的液相催化加氢工艺流程的原理和特点的基础上,详细介绍所研制的近中试规模的液相催化加氢模试系统。

1 液相催化加氢工艺流程

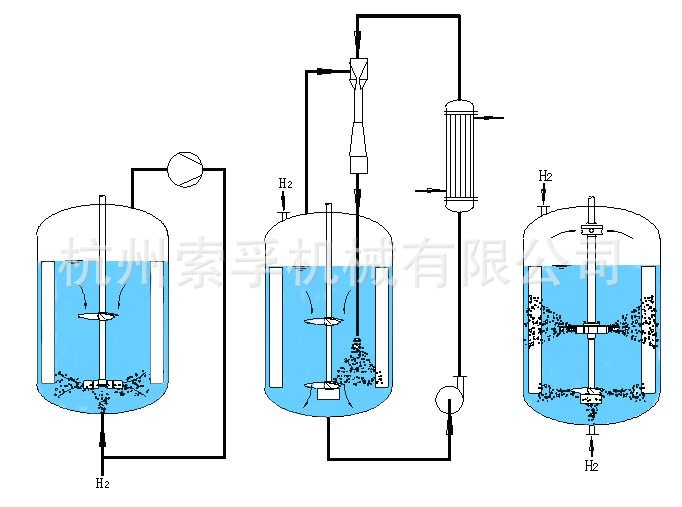

液相催化加氢的工艺流程一般包括氢化反应系统、催化剂分离系统和其他氢源、取样、冷却、产品精制等配套系统,一般根据所用催化剂的不同需要不同工艺流程和设备。以下以用不同催化剂生产的两种产品工艺流程为例来简要说明。

1.1 对氨基苯甲酸乙酯工艺流程

此工艺流程以对硝基苯甲酸乙酯为原料,甲醇为溶剂,在Raney-Ni催化剂作用下,经加氢还原反应制得产品,包括氢化还原反应、催化剂过滤分离、产品脱色、冷却结晶、离心干燥、溶剂回收等步骤,其工艺流程图如图1。

1.2 戊腈工艺流程

此工艺流程以戊烯腈为原料,无溶剂条件下,在Pd/C催化剂作用下,经加氢还原反应制得产品,包括氢化还原反应、催化剂过滤分离、产品精制等步骤,其工艺流程图如图2。

从以上两个产品生产流程可以看出,产品在不同催化剂体系下的工艺流程有很大差异,但主要都分为氢化反应系统、催化剂过滤回收系统和产品精制系统三大部分。本模试系统包括整个工艺流程中的氢化反应系统和催化剂过滤回收系统二个部分,可对不同催化剂体系下的各种加氢还原反应进行工艺条件和催化剂回收方法的实验研究。

2 液相催化加氢模试系统介绍

图1为笔者研制的液相催化加氢模试系统结构示意图。本模试系统设计压力6.4Mpa、温度200℃,主要由24L的主反应器系统、PLC控制系统、催化剂过滤回收系统等组成。其工作流程为:反应开始前,把原料、溶剂、催化剂混合后抽入釜内,釜内的空气经氮气置换后,往釜内通入经氢气质量流量计计量后的氢气,通过导热油加热使釜温上升,当釜内压力和温度达到设定值时,启动搅拌电机开始反应。反应开始后,停导热油加热,开冷却水冷却,冷却水量由水质量流量计进行准确计量。通过控制氢气管路和冷却水管路上的气动调节阀开度使反应在恒压恒温下进行。反应过程中,通过精细设计的取样管路可在带压下取得不含催化剂的液相样品。反应结束后,通过釜内余压使釜内料液经过催化剂过滤器,被过滤器拦截下来的催化剂通过溶剂洗涤后回收利用,反应产物和溶剂则进入产品储罐进行进一步的分离、提纯。

2.1 主反应器系统

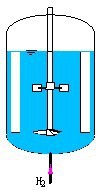

反应过程是液相催化加氢过程的核心,液相催化加氢根据催化剂是否溶于反应介质而分为均相催化加氢和非均相催化加氢,均相催化加氢易于控制其催化活性和选择性,减少扩散的影响,但是其催化剂不易分离,在工业上很难应用。在精细化工中,催化剂以固体状态存在于反应体系的非均相催化加氢反应有广泛的应用。这类反应是复杂的气、液、固三相反应体系,其难点是要求反应器中同时实现三相均匀分散,对气、液、固加氢反应器的、改进也主要基于如何提高三相均匀分散这一点。组合桨已被广泛应用于液相催化加氢中[7],如图2所示,下层为轴流式搅拌器,用于固体悬浮;上层为径流桨,用于气体分散,这种反应器的缺点是大量未反应的氢气聚积在反应器内的上部空间,严重影响了反应速率和效率。为了提高相接触面积,又开发了一种循环式反应器[8],如图3所示,通过耗能设备使气液固三相在釜内不断循环接触,从而提高相接触面积,加快反应速率,但这类反应器需额外的循环设备,耗能也显著上升。

为了解决上诉问题,很多科研工作者将目光聚集在了自吸式搅拌器上,如图4所示,这种搅拌器不用额外增加设备,只需对搅拌器本身进行特殊设计就能将釜内液面上的氢气重新吸入并分散于液相,可大幅度提高相接触面积,从而提高反应速率[9]。自吸式叶轮由一根空心轴和带两个圆盘的涡轮搅拌器组成,空心轴上端开有小孔。当自吸式搅拌器以一定速度旋转时,高速运行的叶轮使两圆盘间形成负压,反应器内液面上方的气体由空心轴上端小孔处吸入,并由下端圆盘间小孔鼓出。这样,气体在反应器内不断被吸入至液相深层,并被搅拌分散,周而复始,形成均匀的气液混合,实现高效气液接触。同时,搅拌轴下端的轴流桨能将固体催化剂均匀地分散在反应器内,从而在整个反应器内实现相际间的均匀接触,获得了高的宏观反应速率,本模试系统搅拌器的设计正是采用了这一思想。

|

|

| 图2 组全桨反应器 | 图3 循环式反应器 图4 自吸式反应器 |

2.2 采样系统

在高压加氢实验中为了跟踪反应物、产物的浓度随时间变化规律,需要在反应过程中在线采样,但加氢反应是在高温高压下进行,物料又含有粉末状固体催化剂,这给在线采样带来一定的困难。经过研究,我们在高压反应釜上安装了一套在线采样装置,可方便、安全的在反应过程中采到不含固体催化剂的液相样品。采样管上依次装有高压球阀、固体催化剂过滤器、氢气反吹管路、减压阀和低压球阀。采样方法:首先打开高压球阀,开氢气反吹采样管路使采样管中的未反应积料返回到釜中,消除采样管中的积料对样品代表性的影响,接着料液在釜内氢气压力的作用下被压入采样管路,固体催化剂被过滤器截留下来,不含催化剂的液相样品经减压阀减压后流入采样器中,采样完成后,关低压球阀,开氢气返吹管路使被过滤器截留下来的固体催化剂返回到釜内进行反应,最后关紧高压球阀完成一次采样。

2.3 冷却系统

许多加氢反应放热量都很大,有时为了使反应温度可控,必须人为减慢反应速率,换热能力是决定反应釜生产能力的一个重要影响因素。特别是在装置大型化后这一问题变得更加突出,反应热数据的缺乏使得工厂中往往只能保守的采用多个小釜的叠加来提高生产能力,大大增加了装置和操作成本。

采用自吸式搅拌器提高反应速率后的单位时间放热量也急剧增加,因此解决反应釜的放热问题也是这种设备的难点[10]。本模试系统冷却水管路上的冷却水流量和温度测量装置可准确测定反应热,为工业装置放大后换热系统的设计提供可靠原始数据。通过传热计算确定充足的换热能力,高传热能力确保反应温度变得可控。

2.4 控制系统

压力和温度控制在液相催化加氢过程中起着十分重要的作用,提高压力和温度有利于反应速率的提高,但过高的压力和温度又会导致副反应的发生,且对装置使用寿命造成影响。过去对压力和温度控制常采用手工操作,当氢气压力下降到一定范围后,补充氢气压力至设定值,如此反复来进行压力控制,造成反应压力的波动。通过手动调节冷却水流量控制釜内反应温度在设定值,但由于反应过程放热量随时间的变化而不同,这种操作很难保证控温精度,实验的科学性难以保证。

本模试系统采用PLC控制系统对釜内的压力、温度进行自动控制,在减少实验操作人员劳动强度的同时真正做到了实验在恒压怛温下进行,保证了实验的科学性和准确性。进气管路上连入氢气质量流量计可给出整个反应过程的耗氢情况,当加氢反应开始后,反应釜内的气体压力减少,氢气会经过流量计不断补充到釜中以保持恒定反应压力。借助质量流量计实现了整个过程中反应耗氢速率的在线观测,每一时刻的加氢速率和最终的耗氢量都可以通过流量计直观的反应出来,通过流量计显示的瞬时加氢速率数值,也可以准确的判断反应的开始和结束,从而能很好的在整个过程中观测到加氢反应情况。冷却上水管路的水流量计和冷却下水管路的温度计可对瞬间反应热和总反应热进行准确计量,得到催化加氢的反应热数据,为冷却系统设计计算提供了重要的基础数据,从而确保反应温度的可控。电脑上的数据采集系统可对氢气质量流量计、水流量计和温度计上的数据进行实时动态采集,从而可方便快捷地对数据进行整理、分析。

2.5 催化剂过滤回收系统

催化剂的过滤同样非常重要,不同类型的催化剂需要不同的过滤系统,例如釜内沉降法、釜外沉降法、微孔过滤法、压滤法等,部分过滤系统中还需要配置安全过滤器和催化剂失活系统。